-

- 雜志類目(編輯計劃)/li>

- 雜志類目(投稿服務)/li>

- 全站底部/li>

- 移動應用描述/li>

- 雜志類目(編輯簡介)/li>

- 雜志類目(編輯計劃)/li>

- 視頻/li>

- 管窺擠出精品/li>

- 默認分類/li>

- 求購

- 供應

- 視頻

- 宣傳矩陣

-

孫宗濤1,林強1,楊民2,李波2,任建明1,

高一鳴1,孫廣鑫1,張同放1,任德宸1,楊宇1,

(1.臨沂科技職業學院,山東臨沂276025;

2.山東金奧機械有限公司,山東臨沂276001)

摘要:針對傳統人工檢測吹塑制品質量效率低、精度差等問題,提出基于機器視覺的非接觸式視覺檢測技術。分析了視覺檢測的技術原理及系統組成,以吹塑藥箱為例探討視覺檢測技術在吹塑制品生產中的應用。結果表明:視覺檢測技術可實現尺寸測量、外觀缺陷、色差等方面的同步檢測,能夠有效提高檢測精度、檢測速度、可靠 性及穩定性,滿足現代制造業對高質量、高效率生產的需求,具有廣闊的應用前景和推廣價值。

關鍵詞:吹塑制品;視覺檢測;缺陷識別;在線測量

熱塑性樹脂經擠出或注射成型得到管狀塑料型坯,趁熱(或加熱到軟化狀態)置于對開模中,閉模后立即在型坯內通入壓縮空氣,使塑料型坯吹脹而緊貼在模具內壁上,冷卻脫模后即可得到各種中空制品。吹塑制品以其良好的成型性、耐腐蝕性等特點,在包裝、汽車零部件、日用品等眾多領域得到廣泛應用[1-9]。但吹塑制品在成型時,受型坯厚度、吹塑壓力、吹氣時間、保壓時間、模具溫度等因素影響,成型尺寸不穩定。

隨著市場對吹制品質量要求的不斷提高,高效、精確的質量檢測成為保證產品質量和生產效率的關鍵環節。傳統的吹制品檢測方法主要依賴人工目檢,不僅勞動強度大、檢測效率低,而且容易受到人為因素的影響,導致檢測結果的準確性和一致性較差。視覺檢測技術作為一種新興的非接觸式檢測手段,通過機器視覺系統(攝像機、光源、處理器等)實現非接觸式測量,具有檢測速度快、精度高、可靠性強等優點,為吹制品質量檢測提供了新的解決方案[10-11]。

吹制品的質量檢測主要包括尺寸精度檢測、外觀缺陷檢測、色差檢測等方面。尺寸精度方面,要求對制品的外形尺寸、壁厚等關鍵尺寸進行精確測量,以確保制品符合設計要求;外觀缺陷檢測則涵蓋了諸如孔洞、裂縫、變形、劃痕、氣泡等各種缺陷,這些缺陷會嚴重影響制品的性能和使用壽命;產品的色差是消費者關注的重要因素之一,而色差作為影響吹制品外觀的關鍵指標,對產品的品質和市場接受度有著重要影響[12]。

人工目檢是目前傳統吹制品檢測的主要方式。人工檢測時,檢測人員憑借肉眼和簡單的量具對制品進行觀察和測量,這種方法存在諸多弊端:(1)長時間的重復工作容易使檢測人員產生視覺疲勞,導致漏檢和誤檢率增加;(2)人工檢測的速度有限,難以滿足大規模生產的檢測需求;(3)人工檢測的主觀性較強,不同檢測人員對缺陷的判斷標準可能存在差異,從而影響檢測結果的一致性[13]。

視覺檢測技術是基于計算機視覺原理,通過光學成像系統將吹制品的圖像采集到計算機中,然后利用圖像處理算法對圖像進行分析和處理,提取出制品的特征信息,如尺寸、形狀、顏色、紋理、表面缺陷等,并與預設的標準值進行比較,從而判斷制品是否合格。視覺檢測技術的核心在于圖像處理和模式識別技術,通過對圖像的灰度、顏色、紋理等特征的分析,實現對制品質量的評估[10],即用光學手段把被測物變成數字圖像,再用算法將像素信息轉化為可度量的工程數據,并與預設規格比較,從而給出合格/不合格的決策。

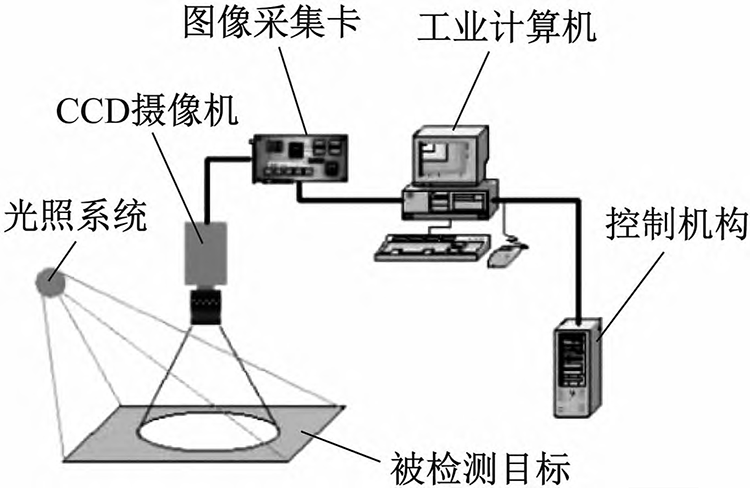

視覺檢測系統主要包括圖像采集設備、照明系統、圖像處理軟件、機械運動及控制系統。(見圖1)

圖1視覺檢測系統組成

圖像采集設備主要包括工業相機和鏡頭。工業相機負責捕捉吹制品的圖像,其分辨率、幀率等參數會直接影響檢測的精度和速度。鏡頭用于將制品成像在相機的感光元件上,需要根據檢測需求選擇合適的焦距和視場角的鏡頭,以獲取清晰的圖像。

照明系統是獲取高質量圖像的關鍵,其作用是為吹塑制品提供均勻、穩定的光照,減少陰影和反光對圖像質量的影響。常見的照明方式有背光照明、前光照明和結構光照明等,根據制品的形狀、材質和檢測要求選擇合適的照明方式。

圖像處理軟件是視覺檢測系統的核心部分,包含各種圖像處理算法和工具,用于對采集到的圖像進行預處理、特征提取、分析和判斷。常用的圖像處理算法包括圖像濾波、邊緣檢測、形態學處理、圖像分割等,通過這些算法能夠準確地提取出制品的特征信息,并與標準模板進行匹配和比對。

為了實現對吹制品不同部位的檢測,需要配備相應的機械運動裝置,如輸送帶、旋轉臺、機械手臂等,用于將制品準確地輸送到檢測位置,并控制相機和照明系統的運動。同時,還需要控制系統來協調各個部件的工作,實現自動化檢測流程[14-16]。

在吹制品的生產過程中,尺寸精度是一個重要的質量指標。以吹塑藥箱為例,利用視覺檢測技術可以對其藥箱口直徑、藥箱高度、藥箱寬度等尺寸進行精確測量。通過在檢測系統中設置合適的標定參數,將圖像中的像素坐標轉換為實際的物理尺寸。在測量過程中,工業相機從不同角度對吹塑藥箱進行拍攝,獲取多幅圖像,然后利用圖像處理算法對這些圖像進行分析和計算,得到吹塑藥箱的各項尺寸參數。實驗結果表明,視覺檢測技術的尺寸測量精度可達±0.1mm,滿足了生產工藝對尺寸精度的要求,相比傳統的人工測量方法,大大提高了測量效率和準確性。

對于吹塑制品表面的孔洞和裂縫等缺陷,視覺檢測技術能夠通過圖像分割和邊緣檢測算法進行有效識別。首先,利用圖像分割算法將制品的圖像從背景中分離出來,然后對分割后的圖像進行邊緣檢測,查找可能存在的缺陷邊緣。對于孔洞缺陷,通過計算孔洞區域的面積、周長等特征參數,與預設的缺陷閾值進行比較,判斷孔洞是否超出允許范圍;對于裂縫缺陷,根據裂縫的長度、寬度及走向等特征進行識別和分類。在實際應用中,該方法能夠準確檢測出直徑大于0.5mm的孔洞和長度大于1mm的裂縫,檢測準確率達到95%以上。

3.2.2變形檢測

吹塑制品在成型過程中可能會出現變形缺陷如藥箱體凹陷、藥箱口圓度超標等。視覺檢測系統通過對制品的輪廓進行提取和分析,與標準輪廓進行比對,計算出制品的變形量。例如,采用基于模板匹配的方法(見圖2),將標準藥箱的輪模板與實際檢測圖像中的藥箱輪廓進行匹配(見圖3)通過計算兩者之間的差異來判斷瓶體是否發生變形實驗結果顯示,該方法能夠準確檢測出瓶體變形量大于1mm的缺陷,有效避免變形制品流入下一道工序。

圖2圖像模板匹配

圖3 吹塑藥箱標準輪廓模板

吹塑制品表面的劃痕、氣泡等瑕疵會影響產品的外觀質量和市場競爭力。視覺檢測技術利用圖像的紋理分析和灰度特征提取算法,對制品表面的瑕疵進行檢測。通過對正常制品表面紋理特征的學習和建模,當檢測到圖像中的紋理特征與正常模型存在顯著差異時,即可判斷為表面瑕疵。在實際生產中,該方法能夠快速檢測出各種表面瑕疵,檢測速度達每秒5個制品以上,大大提高了生產線上的檢測效率[10]。

吹塑制品在成型時受材料、設備、工藝、環境等因素影響會產生色差,色差對產品的品質和市場接受度有著重要影響。視覺檢測技術對采集到的圖像進行預處理、特征提取和圖像分割等操作。預處理包括灰度化、濾波、降噪等步驟,以提高圖像質量;特征提取則是從圖像中提取與色差相關的特征信息;圖像分割是將圖像中的目標物體與背景分離,便于后續的分析處理。色差計算模塊根據圖像處理模塊提取的特征參數,采用合適的色差計算模型計算吹塑制品與標準樣品之間的色差。常用的色差計算模型有CIELAB色差公式、CMC色差公式等,其中CIELAB色差公式應用最為廣泛。該模塊將計算得到的色差與預先設定的閾值進行比較,即可判斷吹塑制品是否存在色差缺陷。在實際生產中視覺檢測系統檢測每個吹塑藥箱僅需3s,而人工檢測則需15s,視覺檢測系統的檢測效率是人工檢測的數倍[17]。

通過對大量吹塑制品的檢測實驗,驗證了視覺檢測技術在尺寸測量和外觀缺陷檢測、色差檢測方面具有較高的精度。在尺寸測量方面,對于不同規格的吹塑制品,其測量誤差均能控制在工藝要求的范圍內;在外觀缺陷檢測方面,能夠準確識別出微小的缺陷,檢測精度明顯優于人工目檢。視覺檢測技術使得檢測尺寸精度從毫米級到亞像素級,如西安交通大學的姜洪權等[18]提出的基于亞像素輪廓提取的在線測量系統,可實現吹塑制品直徑、高度、圓度等參數的高精度檢測,顯著提升產品一致性。人工智能(AI)塑料制品人機協作檢測系統通過智能化質量管控方案實現了視覺識別一AI決策一工藝優化的全鏈閉環,為注塑成型、吹塑加工等核心工序提供毫米級精度的在線實時檢測能力。該系統深度融合深度學習算法與工業級光學成像技術,配置百萬像素級高速工業相機與環形陣列光源系統,能精準捕捉直徑0.02mm以上的飛邊、銀紋、雜質等17類常見缺陷,誤檢率比傳統方案降低83%。

視覺檢測系統采用高速工業相機和并行處理算法,能夠實現快速檢測。在實際生產線上,檢測速度可以達到每分鐘數十個甚至上百個制品,達到毫秒級響應,遠遠超過人工檢測的速度,滿足了大規模生產的實時檢測需求。高速相機是實現高速視覺檢測的關鍵設備,這類相機需要具備高幀率以快速捕捉圖像,高分辨率以保證圖像細節,以及高靈敏度以適應不同的光照條件。例如,在藥品生產中,需要對藥瓶進行高速質量檢測,這時就需要用到基于OpenCV和Python的實時缺陷檢測系統[19]。此外,一些先進的表面檢測技術,如混合色散激光掃描,能夠實現極高的掃描速度,可達幾千米每秒,適用于檢測微米級別的表面缺陷[20]。采用高幀率、高靈敏度的相機和圖像傳感器是實現快速圖像采集的基礎。例如,某些工業相機可以達到數千幀每秒的采集速度,適用于高速運動物體的檢測[21]。AI系統可在0.5s內完成圖像采集、缺陷識別與分揀決策,支持每分鐘數千瓶的產線節奏。

視覺檢測系統采用標準化的硬件設備和成熟的圖像處理算法,具有較高的穩定性和可靠性。在長時間的連續運行過程中,系統能夠保持正常的檢測性能,減少了因設備故障和人為因素導致的檢測誤差和漏檢現象,提高了生產過程的穩定性和產品質量的一致性。一個穩定的視覺檢測系統能夠持續提供可靠的檢測結果,減少誤判和漏判,從而保證生產過程的質量和效率。系統穩定性受多種因素影響,包括硬件設備的可靠性、軟件算法的魯棒性、環境因素的干擾以及維護保養的水平。相機和鏡頭是視覺檢測系統的核心組件,在長期使用后可能會出現老化、磨損等問題,導致圖像質量下降,進而影響檢測結果的穩定性。因此,選擇高質量、高可靠性的相機和鏡頭至關重要。視覺檢測系統在實際應用中會受到各種干擾,如光照變化、噪聲干擾、物體姿態變化等。魯棒性強的算法能夠有效地抑制這些干擾,保證檢測結果的準確性和穩定性。優秀的算法具備一定的自適應能力,能夠根據環境變化自動調整參數,以保持最佳的檢測性能。例如,在光照變化時,算法能夠自動調整圖像亮度,以保證圖像的清晰度。

視覺檢測技術作為一種先進的非接觸式檢測手段, 在吹塑制品質量檢測中展現出了巨大的優勢。通過對吹塑制品的尺寸測量和外觀缺陷檢測、色差檢測等實際應用案例的分析, 證明了視覺檢測技術能夠有效提高檢測的準確性、效率和可靠性, 滿足現代制造業對高質量、高效率生產的需求。然而, 目前視覺檢測技術在吹塑制品應用中仍存在一些問題, 如對復雜形狀制品的檢測適應性有待提高、檢測算法的智能化程度還需進一步加強等。未來, 隨著 AI、深度學習等技術的不斷發展, 視覺檢測技術將朝著更加智能化、自動化和多功能化的方向發展, 有望在吹塑制品生產中得到更廣泛的應用, 為提高吹塑制品質量和生產效率做出更大的貢獻。

[1] 苗丹,宋玉平,王文倩. 我國中空吹塑行業發展現狀及"十四五"期間重點產品、工藝和設備發展方向[J]. 中國塑料, 2022, 36(9): 57-62.

[2] 邱建成. 中空吹塑技術研發現狀及可循環利用趨勢[J]. 塑料包裝, 2023, 33(1): 1-7.

[3] 馬占峰, 牛國強, 蘆珊. 中國塑料加工業(2022)[J]. 中國塑料, 2023, 37(5): 110-115.

[4] 王瑩. 塑料生產加工行業的轉型發展策略[J]. 塑料助劑, 2022(6): 81-84.

[5] 王萌. 三維動畫模擬技術在塑料擠出成型過程中的應用[J]. 塑料工業, 2023, 51(2): 184-185.

[6] 劉軍強. 汽車塑料油箱吹塑成型生產技術現狀及發展趨勢分析[J]. 橡塑技術與裝備, 2021, 47(12): 30-33.

[7] 張萍. 中空吹塑制品型坯成型關鍵技術及其應用研究[D]. 鎮江:江蘇科技大學, 2015.

[8] 孫宗濤, 楊民, 任德宸, 等. 質控算法在擠出吹塑制品中的應用研究[J]. 上海塑料, 2024, 52(2): 27-30.

[9] 孫宗濤, 林浩, 任明建, 等. 數學建模在吹塑制品關鍵尺寸控制中的應用研究[J]. 上海塑料, 2023, 51(3): 48-51.

[10] 張良剛. 機器視覺與感知技術在智能制造中的應用研究[J]. 時代汽車, 2025(5): 134-136.

[11] 孫宗濤, 林浩, 孫銘, 等. 擠出吹塑制品的機械加工[J]. 上海塑料, 2023, 51(4): 58-62.

[12] 楊成. 中空吹塑成型生產線制品表面缺陷檢測系統的關鍵技術研究[D]. 鎮江: 江蘇科技大學, 2022.

[13] 王占強, 薄楠林. 計算機視覺技術在塑料檢測領域的應用進展[J]. 合成樹脂及塑料, 2022, 39(4): 88-91.

[14] 吳澤宇. 基于機器視覺的吸塑熱成型智能定位和缺陷檢測技術研究[D]. 徐州: 中國礦業大學, 2021.

[15] 葉楓. 基于機器視覺的注塑藥瓶缺陷檢測系統研究與實現[D]. 武漢理工大學, 2019.

[16] 李昕燁. 基于嵌入式視覺的塑件表面缺陷檢測技術研究[D]. 桂林: 桂林理工大學, 2024.

[17] 黃美益. 計算機視覺技術在塑料領域的應用研究進展[J]. 合成樹脂及塑料, 2023, 40(4): 82-86.

[18] 西安交通大學. 一種基于機器視覺吹塑產品的在線測量方法: 201410475842.2[P].2014-09-17.

[19]CHENX,WU Z. High-speed image process in phar.maceutical bottle production basing OpenCV[J]. Fron-tiers in Computing and Intelligent Systems,2024,9(2):53-55.

[20]YAZAKI A,KIM C,CHAN J,et al. Ultrafast dark-field surface inspection with hybrid-dispersion laserscanning[ J]. Applied Physics Letters, 2014,104(25): 251106

[21]GUO Q,YANG Z,XU J,et al. Progress, challengesand trends on vision sensing technologies in automatic/intelligent robotic welding: state-of-the-art review[ J]Robotics and Computer-Integrated Manufacturing,2024,89:102767